Einführung: Bearbeitung von Steinen

1. Einleitung

1.1 Vorgeschichte

Die Bearbeitung von Steinen, Mineralien und Fossilien hat bereits lange Tradition. Bereits in der Steinzeit gestalteten sich die Menschen Werkzeuge aus harten Steinen wie Flint, Jaspis und dergl. um z.B. Messerklingen, Waffen usw. auf einfachste Weise herzustellen, indem sie diesen Steinen händisch die entsprechende Form für verschiedene Einsatzzwecke gaben. Bereits im Mittelalter wurden u.a. Buntsteine, Halb- und Edelsteine zu Schmuck und Dekorationsartikel verarbeitet. Die Bearbeitung, also das Schleifen und Polieren dieser Steine war damals ein aufwendiges Verfahren, musste doch am Anfang alles per Hand geschafft werden. Es entstanden Zünfte, die auf die Steinbearbeitung spezialisiert waren. Damals wurden ausschließlich echte Mineralien, Buntsteine, Halb- und Edelsteine bearbeitet, da eine synthetische Herstellung nicht möglich war. Die geschliffen Steine hatten früher bereits einen sehr hohen Stellenwert, da sie in Schmuck, Kronen, Gewänderschließen usw. verwendet wurden und nicht für jedermann zugänglich und leistbar waren. Der Schleif-und Poliervorgang, später mit Wasserkraft und Sandsteinrädern betrieben, wurde von den Schleifern streng gehütet und war ein anstrengender und zeitraubender Prozess. Großartige Exponate wie dünnwandige Schalen Becher, Cameen uvm. kann man heute u.a. im Edelsteinmuseum in Idar-Oberstein bewundern. Diesen Künstlern zollt man- bedenkt man die seinerzeit doch noch einfachen Werkzeuge- höchsten Respekt.

1.2 Gegenwart

Heute sieht die Situation etwas anders aus. Das Bearbeiten von Bachsteinen, Kiesel, Mineralien, Edel- und Halbedelsteinen sowie die Fossilienbearbeitung kann bei entsprechender Werkzeugausrüstung beinahe jeder erlernen. Dank einer großen Auswahl an Maschinen zur Mineralien- und Edelsteinbearbeitung ist diese Tätigkeit heute als Hobby wie auch die professionelle Herstellung sehr verbreitet und erlaubt einer großen Anzahl von interessierten Menschen Zugang. Die nachstehenden Informationen resultieren aus eigenen Praxisinformationen, also vom Praktiker für den Praktiker und sind nicht Resultate aus wissenschaftlichen Untersuchungen.

Wie bearbeitet man heutzutage Steine, Mineralien, Halb-und Edelsteine, Fossilien?

Diese Antwort hängt stark von der Zielsetzung des Schleifers sowie der Größe, Beschaffenheit usw. der Steine ab. Die einen fertigen einen Plananschliff oder eine Scheibe des Steines mit einer Planschleifmaschine an, um die inneren Strukturen des Steines „rauszuholen“, die anderen runden die Steine mit einem Spirator, Tumbler nach ihrer Naturform nach ab, viele schleifen Anhänger, Cabochons, Ringsteine und diversen Schmuck mit Räderschleifmaschinen, Cabbingmaschinen daraus ,manche Schleifer veredeln den schönen Rohedelstein mit vielen Flächen (Facetten) mittels Facettiermaschine, auch werden Kugeln, Skulpturen und verschiedenste Gegenstände aus den Steinen geschliffen uvm.

Je nach Schleifziel ergibt sich eine Vielfalt von Bearbeitungsmöglichkeiten, die dafür in Betracht kommen. Dabei wird auch unterschieden, ob man Steine von Hand schleift, oder Maschinen (maschinelles Schleifen) dafür einsetzt.

Wie werden Steine, Mineralien, Edelsteine usw. von Hand geschliffen?

Dafür bieten sich eine Reihe von Werkzeugen an. Hier ein Auszug:

- Schleifen auf einer Glas oder Metallplatte mit losem Schleifkorn unter Zugabe von Wasser(Sica, Aluminiumoxyd, Korund,

- Schleifen mit einem Schleifblock unter Verwendung von Nassschleifpapier (Sica gleich Siliziumkarbid) mit Wasser

- Schleifen mit diamantierten Handpads mit Wasser

- Schleifen auf einem diamantierten Schleifteller („Lap“) mit Wasser

- Diamantbelegte Werkzeuge wie z.B. Diamantfeile mit oder ohne Wasser

In einigen Ländern werden auch fußbetriebene Tretschleifmaschinen eingesetzt (ähnlich einer fußbetriebenen Nähmaschine…) mit teilweise sehr schönen Ergebnissen.

In vielen Fällen werden die Steine vor dem Schleif- und Polierprozess getrennt bzw. formatiert (geschnitten) um zielführende Ergebnisse zu erreichen. Dadurch erspart man sich oftmals auch viel Schleifarbeit. Beim Schneiden handelt es sich eigentlich um ein „Durchschleifen“ der Steine- sog. Trennschleifen. Dafür setzt man üblicherweise Diamanttrennsägen mit galvanisch belegten Diamantsägeblättern oder gesinterten Trennblättern ein. Für diesen Zweck werden verschiedene Maschinen eingesetzt.

Hier ein Auszug:

- Tisch oder Standsäge mit Diamanttrennblatt

- Kappsägen mit Dia.-Trennblatt

- Winkelhandschleifer mit Steintrennblatt (Scheibe) oder Diamantsägeblatt (FLEX) Trockenschnitt

- Ringsägen mit Diamantsägering

- Bandsägen mit diamantiertem Schneidband

- Plattensäge zum Schneiden von Steinplatten

- Trimmsäge für kleinere Zuschnittarbeiten z.B. Vorbereitung von Cabochons, Anhänger usw. Häufig werden auch Schablonen mit vorgegebenen Formen verwendet, die mit einem Messig- oder Aluminiumstift auf die Steine übertragen werden.

2. Wie werden Steine geschnitten?

In den meisten Fällen werden sie mit beiden Händen sicher festgehalten und durch das rotierende Sägeblatt oder Schneidband (bei Bandsägen) geführt. (Unter Einhaltung aller dafür relevanten Sicherheitsbestimmungen!).

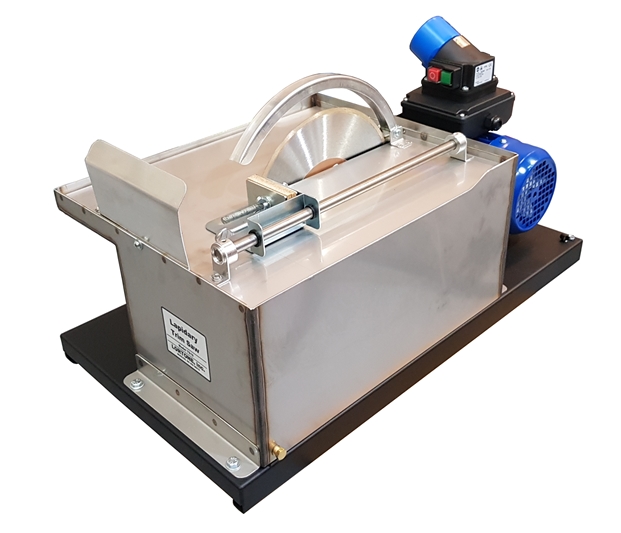

Steintrennsäge TS10 (Tischmodell) mit Steinklemme und händischen Vorschub

Oder die Steine werden in einer Steinklemme fest eingespannt und dann händisch, oder mittels Vorschub (Gewichts- oder elektrischer Vorschub) durch das Sägeblatt geführt. (Unter Einhaltung aller dafür relevanten Sicherheitsbestimmungen!).

Steintrennsäge mit elektrischem Vorschub (auch als Sägeautomat bezeichnet)

Als Kühlzusatz werden Kühlöle, und -Additive verwendet. Wasser allein ist die schlechteste Wahl, da damit zu wenig Kühlung des Sägeblattes im Schnittbereich erreicht wird. Als günstige Variante haben sich Schneidzusätze (Additive) die mit Wasser gemischt werden, bewährt. Sehr harte Steine werden üblicherweise mit reinem Kühlöl getrennt. Achtung Datenblatt lesen, da evtl. gesundheits- sowe umweltbeeinträchtigende Substanzen enthalten sind. Nur mit Atem/Mundschutz schneiden!

Die Diamantsägeblätter sollten auch von Zeit zu Zeit geschärft werden, da die Diamanten am Sägeblatt abgerundet werden und somit das Sägeblatt nicht mehr richtig schneidet. Um diese wieder kantig zu machen, werden div. Schärfmittel/Schärfsteine verwendet. Man sollte Sägeblätter über einen längeren Zeitraum hin nicht im Kühlwasser-Additiv Mix stehen lassen, da sie vom Rost angegriffen werden können und im Betrieb dann zu Beschädigungen oder sogar zu Verletzungen führen können! Daher das Kühlmittel soweit ablassen, dass das Sägeblatt nicht mehr darin eintaucht. Alternativ kann auch ein Umlaufpumpensystem verwendet werden. Auch die vom Sägeblathersteller angegebenen Höchstdrehzahlen, sind unbedingt einzuhalten. Diese darf nicht überschritten werden!

Fazit: je schöner der Schnitt, desto weniger Schleifarbeit hat man zu erwarten. Die Schnittqualität (Rauigkeit der Oberfläche) hängt von verschiedenen Faktoren ab:

- Sägeblatt

- Drehzahl

- Vorschubgeschwindigkeit (wie schnell wird geschnitten)

- Kühlmittel

3. Steine schleifen

3.1 Maschinelles Schleifen mit Schleifblättern (mit Siliziumcarbid beschichtet. “Nassschleifpapier“. Nassschliff

Hierbei verwendet man gebundenes, preisgünstiges Schleifmittel, welches auf leicht kartonierten Bögen aufgebracht ist (auch im Baumarkt erhältlich). Es wird auf Scheibenformat zugeschnitten und mit einem Haftkleber (Spray) auf einer planen Trägerplatte aufgebracht (aufgeklebt). Abgenützte Schleifblätter lassen sich abziehen und die Trägerscheibe kann neu belegt werden. Die Ergebnisse können sich sehen lassen, da die Qualität der Schleifpapiere durchwegs gut ist. Zu beachten ist, dass die groben Körnungen mit wenig Drehzahl betrieben werden (150-300 U/min) um plan zu werden. Der Nachteil des Nassschleifpapieres liegt darin, dass sich diese Schleifblätter relativ schnell abnützen und stumpf werden, was bei härteren Steinen zu höheren Kosten führt. Auch die Schleifdauer liegt höher im Vergleich zu den diamantierten Schleiftellern (“Laps“). Beim sorgsamen Vorgehen werden auch mit dieser Methode saubere Ergebnisse erzielt.

Poliert wird auf verschiedenen Medien wie z.B. Filz, Kork, Leder, Kunststofftellern mit Diamantpolierpasten und Polieroxiden. Beim Polieren mit Ceriumoxid und anderen Oxiden empfehlen sich Drehzahlen von 150-200 U/min unter Feuchthalten der Polierscheibe.

Vom Trockenschleifen mit Wasserschleifpapier wird aus gesundheitsschädlichen Gründen generell abgeraten!

3.2 Maschinelles Schleifen auf Nass - Bandschleifmaschine

Eine Methode, die in den USA und Südamerika viel häufiger verbreitet ist als in Europa. Dabei verwendet man Sica- oder Diamantschleifbänder unter Zugabe von Wasser zur Kühlung und Freischwemmung des abgeschliffenen Materials. Diese Methode wird auch als Trockenschliff eingesetzt, was allerdings hinsichtlich der Gesundheit bedenklich ist.

3.3 Schleifen mit gesinterten Diamantschleiftellern, Nassschliff

Diese Methode hat durchaus ihre Vorzüge, vor allem zum Planen nach dem Schnitt, da es schnell geht. Die Standzeit des Schleiftellers ist je nach Belagshöhe hoch bis sehr hoch und kann deswegen auch als wirtschaftlich rationell bezeichnet werden. Es ist zu beachten, dass die Scheibe von Zeit zu Zeit mit einem Diamantabrichter zu bearbeiten ist um möglichst plan zu bleiben. Viele Schleifer meiden diese Methode vor allem bei Verwendung von mehreren gesinterten Scheiben, da dies beträchtliche Kosten mit sich bringt. Man findet diese gesinterten Scheiben häufiger bei den Facettierern.

3.4 Schleifen mit Schleiftrommel, Spirator (Tumbler)

Mit derartigen Geräten wird die Urform der eingefüllten Steine gering bis erheblich verändert. Das hängt von der Schleifkorngröße und der Schleifdauer ab. Die geschliffenen und polierten Steine werden als „barock“ geschliffen bezeichnet. Es lassen sich nicht nur rohe Steine sondern auch vorgeschliffene Anhänger, Steinplatten, auch vorgeschnittene Steine schleifen und polieren. Die durchschnittl. Bearbeitungszeit liegt je nach Härtegrad der Steine bei 2-4 Wochen. Die Steine werden unter Zugabe von losem Schleifkorn (Pulverform) Sica oder Aluoxd, Korund, und Wasser in den Schleifbehälter gefüllt. Die Füllmenge soll 2/3 nicht überschreiten um ordentliches gegenseitiges Abreiben zu erreichen. Beim Spirator (Tumbler) erfolgt der Schleif/Poliervorgang schneller, da diese Geräte mit einer hohen Vibrationsgeschwindigkeit arbeiten und die Steine sich gegenseitig in alle Richtungen intensiver abschleifen. Viele Schleifer geben noch Keramikpellets oder anderes Material dazu, an denen sich beim Schleifvorgang das Schleifkorn anbindet. Wichtig ist auch die Zugabe von ca. 1/3 kleiner „Treibersteine“ (ca.1-2cm große Marmor oder Quarzsplittstücke (Je nach Härte der zu schleifenden Trommelsteine) die für die ständige Bewegung der Masse im Spirator verantwortlich sind. Der im Spirator eingefüllte Mix aus Steinen, Schleifpulver, Keramikpellets und Wasser muss sich ständig langsam im Kreis drehen und dabei gleichzeitig auch eine rollende Bewegung zeigen. Die eingefüllte Wassermenge ist ein wichtiges Kriterium, wovon abhängt, ob sich im Spirator alles gut dreht oder nicht. Füllt man zu viel Wasser ein, wird die Menge bald stocken und am Stand vibrieren, was nicht zum Erfolg führen wird. Man beginnt daher bei einem 2.5 Liter Spirator zu Schleifbeginn mit einem 1/16 – 1/8 Liter Wasserzugabe – und das in Portionen. Dann beobachtet man, ob sich die Masse nach einiger Zeit dreht und auch rollt. Gegebenenfalls mit einer Sprühflasche immer ein bisschen Wasser dazugeben. Den Prozess alle paar Stunden beobachten und bei Bedarf WENIG Wasser dazugeben. Nach 24 Stunden sollte alles gereinigt werden und wenn noch mehr Abrieb vom Stein erwünscht ist, nochmals mit derselben (aber frischen) Schleifpulvermenge (ca. 3 EL) schleifen. Danach denselben Prozess mit der nächstfeineren Körnung durchführen usw. Wenn die Trommelsteine schließlich mit Korn 1200 (abhängig von der Steinart usw.) feinstgeschliffen wurden, steht wieder eine gründlichste Reinigung an, da nun poliert werden kann. Viele Schleifer verwenden zum Polieren einen eigenen Polierbehälter, damit kein grobes Korn von den vorangegangenen Schleifdurchgängen die Steine zerkratzen kann. Sauberkeit und Reinigung zwischen den einzelnen Schritten sind hier erstes Gebot!

Poliervorgang:

Man füllt die feinstgeschliffenen Steine mit einem geeigneten Poliermittel, wenig Wasser und eventuell Zugabe von Polierkeramikpellets in den Polierbehälter. Auch die kleinen Treibersteine, die nun auch feinstgeschliffen wurden kommen mit in den Behälter, damit die notwendige Rotation und Vibration in Gange kommt. Manche Schleifer verwenden auch Polierzugaben wie Walnussschalenstücke, kleine Holzwürfel und vieles mehr (deren Geheimnisse).

Die fertig polierten, barocken Steine können danach auch gefasst werden, mit einer Stiftöse versehen werden oder lose verwendet werden etc.

Spiratoren werden auch in verschiedenen Bereichen der Industrie zum Entgraten, Abrunden, Polieren verwendet.

In diesem Zusammenhang ist auch der Flachspirator zu erwähnen, auf dem (nur bereits geschnittene) Steine mit losem Korn unter Vibration geschliffen und poliert werden. Dieses Verfahren benötigt zwar einiges an Zeit, liefert aber schöne Ergebnisse, vor allem wenn die Auflagefläche in der Wanne aus hartem Metall gearbeitet ist (die gängigen Aluwannen hingegen schleifen sich nach einiger Zeit aus und es entsteht eine leichte Mulde, wo die Steine dann nicht mehr plan aufliegen.) Hilfreich ist auch, die Steine oder Steinplatten mit Gewicht (Kitt oder ähnl.) zu beschweren, damit mehr Auflagedruck entsteht und der Abrieb sich dadurch erhöht.

3.5 Maschinelles Schleifen mit losem Schleifkorn(Sica=Siliziumcarbid) auf Gusseisen, Metallscheibe

Eine alteingesessene, nach wie vor sehr gute Methode zur Mineralienbearbeitung. Dafür werden meistens gusseiserne Scheiben verwendet, die zur Mitte hin eine leichte Steigung (oder auch nicht) haben.

Diese Scheiben sind manchmal zusätzlich auch noch gerillt, was dem besseren Ausscheiden des abgetragenen Schleifschlammes dient. Hier wird mit niedriger Drehzahl gearbeitet (ca.100-180 U/min) um das Abschleudern des aufgetragenen Schleifkorns zu verhindern. Es wird eine Wasser /Schleifkorn- Mischung mittels sauberen Pinsel auf die stehende Planscheibe aufgetragen und verteilt. Man beginnt mit grober Körnung (K80-K120) ordentlichem Handdruck und schleift den Stein mit kreisender Bewegung plan. Danach müssen die Planscheibe und der Stein (und auch die Hände und Finger etc.) sorgfältig gereinigt werden, damit man vom groben Korn nichts zur nächsten feineren Körnung mitschleppt. Nach einigen Korngrößen langt man bei Korn 600, 800 oder gar 1200 an. Danach wird bei ebenfalls geringer Geschwindigkeit (150-300 U/min) z.B. mit Ceriumoxid (u.a. für die gesamte Quarzgruppe) feucht auf einem Filzpolierteller poliert. Dafür empfehlen sich durch das vielseitige Einsatzgebiet Planschleifmaschinen mit Drehzahlsteuerung wie z.B. unsere EMSCH 200 RPM.

Planschleifmaschine EMSCH 200 RPM

Diese Methode findet sich häufig noch bei Achatschleifern, die damit perfekte Ergebnisse erzielen. Jeder Achatschleifer kennt die Prozedur mit Schleifdauer, erhöhtem Anpressdruck und der damit verbundenen Reinigungsarbeiten.

Wir haben dieses Verfahren durch unsere eigenentwickelten Spezial Quarz/Achat Diamantschleifpads für uns und mittlerweile auch für viele Kunden abgelöst und erzielen nach 3 Schleifdurchgängen + Politur (nahezu) gleichwertige Ergebnisse. Manche Schleifer, die unsere Eigenpads verwenden, polieren nicht mehr, da ihnen der Glanz nach dem 3. Pad bereits ausreicht. Damit geben wir diesen Spezialpads den Vorzug, da die Summe der Nachteile wegfällt. Achate schleifen.

3.6 Wie funktioniert das maschinelle Schleifen von Cabochons?

Nach etwas Übung und genauem Arbeiten eine beliebte Form des Schmucksteinschleifens. Hierfür verwendet man häufig durchscheinende, interessant-strukturierte, auch weniger wertvolle Steine, Halbedelsteine wie z.B. div. Quarzarten, Katzen- Tigerauge, günstigen Türkis, Lapis, Achate, gebänderte, gemusterte Steine oder einfach die selbst gesammelten Steine aber auch wertvolle Steine wie Opale, Sternsaphir etc. Durchsichtige, wertvolle Steinarten ohne Trübungen hingegen werden meist facettiert .Cabochons gibt es in verschiedenen Formen und Stärken, wobei vor dem Schleifen festzustellen ist, wo der Stein seinen größten Schimmer, die beste Zeichnung, die beste Lichtbrechung und stärkste Farbe aufweist. Dafür schneidet man den Stein zu einer Scheibe und zeichnet dann die gewünschte Endform darauf. Die Form kann auch von Schablonen mittels Messing- oder Aluminiumstift übertragen werden. Dann wird so gesägt, dass ein bisschen Übermaß nach dem Schnitt verbleibt. Dieser grob rausgeschnittene Stein wird dann händisch (wenn nicht zu klein) auf dem Schleifrad (meistens Diamantschleifrad hart Korn 80, 100, 120) seiner Form nach herausgeschliffen. Danach wird der Stein mit Steinkitt oder mittels 2K-Kleber auf einem Holzdopp (Stäbchen) aufgebracht und mit den feineren Schleifrädern gesandet und feinstgeschliffen. Nach Schleifrad Korn 280 weich trocknet man den Stein und kontrolliert auf allfällige tiefe Kratzer und Wölbungsfehler, denn jetzt lassen sich solche Fehler noch beheben, indem man mit K 280 nachschleift. Üblicherweise schleift man bis Korn 1200 oder besser Korn 3000 rauf. (Drehzahl ca. 1400-1700 U/min) abschließend wird der Cabochon poliert und vom Holzdopp wieder abgelöst. Aufgekittete Steine werden wieder mittels Flamme abgelöst und 2K-Kleber löst sich mit heißem Wasser ab. (ca.70-90 Grad) wobei darauf zu achten ist, welche Steine hitzeempfindlich sind und man dementsprechend vorsichtig mit der Flamme vorgehen muss. (Spiritus- oder Gasbrenner). Wir vertreiben auch einen elektrischen Kittschmelzer.

CabKing 6" zum Schleifen von Cabochons

3.7 Maschinelles Schleifen mit Diamantschleifpads

Diese innovative Methode wurde in den letzten 10 Jahren immer bekannter (regional noch unterschiedlich). Diapads gibt es in verschiedensten Formen und Größen. Man hat sich hier eine Anleihe von den Steinmetzen geholt, die schon lange damit Natursteinflächen nass sehr erfolgreich bearbeiten (FLEX). Diese Pads werden in Verbindung mit Nass-Handwinkelschleifern verwendet. Auch in der Natursteinsanierung (Böden, Fensterbänke, Arbeitsplatten Küche usw.) werden diese Pads seit längerer Zeit eingesetzt. Wir machten uns das für die Mineralienbearbeitung zu nutze und beschäftigen uns seit über 6 Jahren mit deren Form, Innenleben, Bindung, Diamantkonzentration und Oberflächenstruktur. Durch jahrelanges Forschen und Testen sind wir heute in der Lage, Spezialpads für die Mineralien, Schmuckstein, Fossilienbearbeitung etc. anbieten zu können, die zu sehr guten Ergebnissen führen. Dazu benötigt man nur Wasser. Wir verwenden diese Pads auch auf den Planschleifmaschinen z.B. zum Schleifen von Achaten.

Wir bieten diese Achat/Quarz Pads mit Klettverschluss für Nasswinkelhandschleifern (FLEX) an sowie aufgeklebt und verpresst auf Blechscheiben, die dann auf Planschleifmaschinen mit Magnetteller aufgeklickt werden können. Dafür sollte die magnetisierte Aufnahmescheibe sicherheitshalber über einen Zentrierdorn verfügen, damit die Pads bei hoher Drehzahl nicht seitlich abgeschleudert werden können. Derartige Planteller können ebenfalls von uns bezogen werden.

Die am Markt angebotenen, herkömmlichen Diamantpads (zum Großteil chinesischer Herkunft) gibt es in den verschiedensten Ausführungen und Bauweisen entsprechend den diversen Einsatzgebieten. Für die Mineralien- Fossilienbearbeitung sind diese nur bedingt einsetzbar, da sie häufig zu wenig Diamantkorn, häufig kein gesiebtes Diamantkorn sowie eine zu harte Bindung aufweisen, was unweigerlich zu Kratzern führt.

Nasswinkelschleifer für Diamantpads

3.8 Carvingtechnik

Häufig zu sehen sind auch „gecarvte“ Steine, die mit dem Dremel oder anderen Handschleifgeräten nass bearbeitet worden sind. Vor allem beim Opalschleifen sind diese Werkzeuge sehr beliebt, da man damit z.B. gewellte, unförmige Naturformen, wo die Opalschicht draufsitzt, rausschleifen kann, ohne viel (teure) Farbe des Opales vergeuden zu müssen. Verwendung finden hier häufig harte, galvanisierte und gesinterte Schleifkörper mit spitzen, runden, konkaven Formen, um an die gewünschten Steinstellen ranzukommen. Man verwendet hier auch diamantierte Schleifspitzen, wie sie von Diamond Pacific als NOVA-Schleifstifte angeboten werden. Auch rund ausgestanzte Diamantschleiffolien auf weichem Untergrund werden gerne verwendet.

Hinterlassen Sie einen Kommentar